在一个完整的制造体系中,物料流,记录了通过各种加工工序将原材料变为成品的过程;信息流,则记录了生产过程中产生的所有数据随着物料流动而流动的过程;价值流,则反映了产品附加值随着生产过程的推动而逐步累加的连续过程,直接反映了企业盈利的能力和效率。

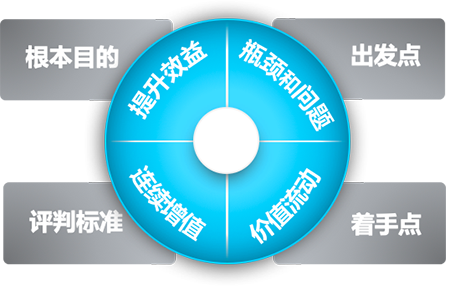

华益慧联推动智能制造真正为企业服务的核心思路,就是用明确的预期收益激发企业变革的动力,用合理可行的执行方案确保变革的顺利落地。遵循这个思路,我们制定出智能制造方案规划的四项基本原则

一.为企业提升效益,让企业更有效的盈利,是我们推进智能制造的根本目的。

二.解决制造系统中的瓶颈和问题,是我们设计智能制造方案的出发点。

三.对企业的价值流动进行分析,是我们规划智能制造方案的着手点。

四.是否有利于推动价值的连续增加,是我们评判智能制造方案的唯一标准。

因此,华益慧联在为企业规划智能制造方案的过程中,并不是简单的套用普适模型代入企业中并给出规划建议,而是始终将企业的价值流动作为核心关注点,因地制宜的为企业规划适合其自身特点的执行方案。我们具体分析企业物料流动和信息流动的过程,并对该过程中价值的增加和流动情况进行梳理和分析,找出影响价值连续增加流动的瓶颈和问题所在。基于问题的梳理和分析,我们通过有的放矢的应用精益管理、生产信息化及各类先进制造技术等手段,帮助企业去除或减少非增值环节、提升增值环节的效率、并改善所有环节的整体流动性和匹配性,已达到提升企业整体盈利水平的目的。

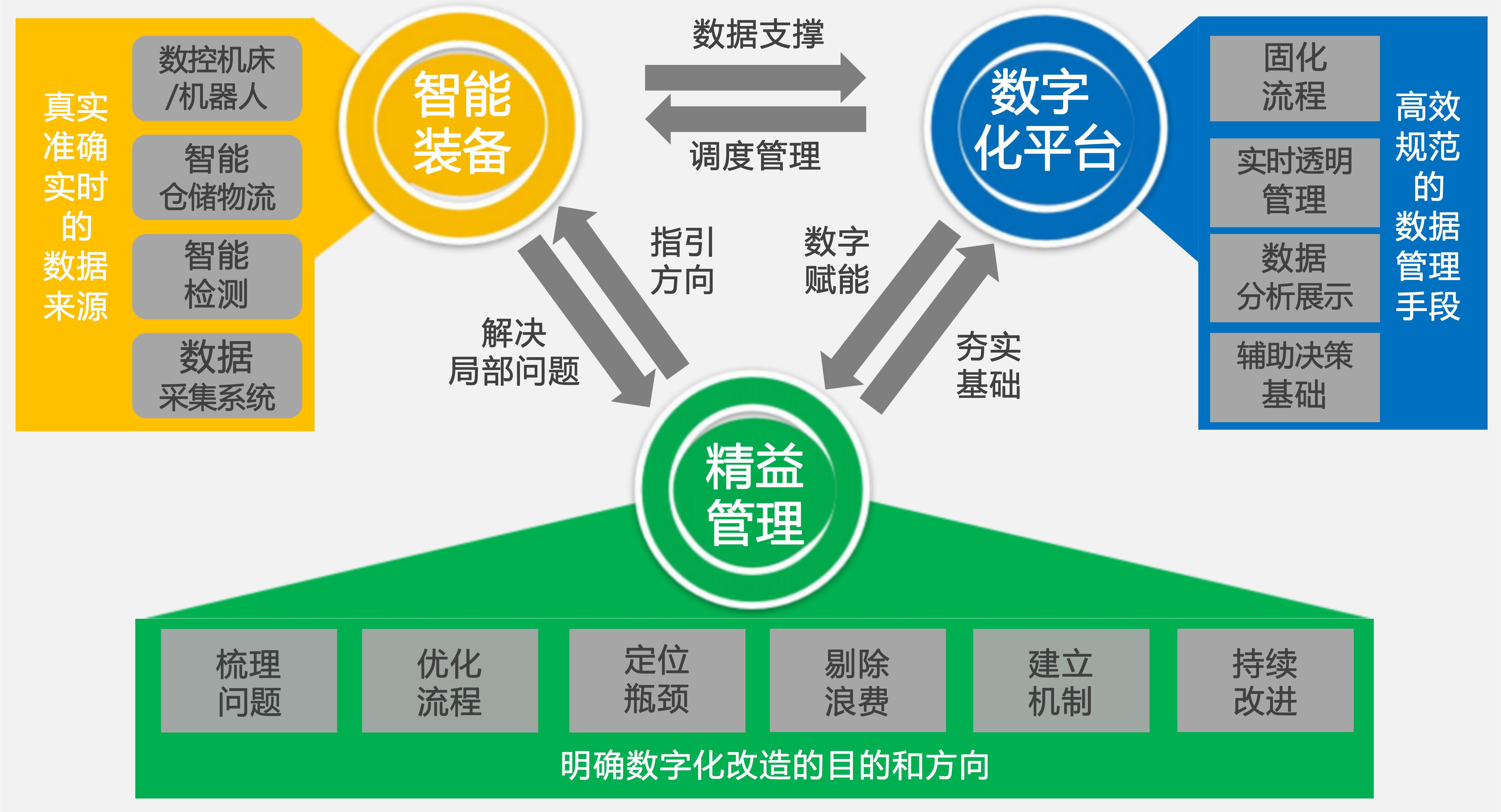

于是,我们从智能制造方案规划的四项基本原则出发,开发出了企业价值推动箭头模型。

在这个模型中,先进制造技术手段解决了生产流程中的局部瓶颈和问题,让物料更高效的在各个工序间流转(即物料流);信息化系统打破了信息传递的桎梏,通过更高效便捷的数据流动(即信息流)助力生产管理需要;而精益管理体系通过整体流程的优化与管理能力的提升让物料流动和信息流动更有效的为企业价值的连续增加赋能,最终支撑起提升企业盈利能力的根本目标。

同时,华益慧联始终关注“人”这个核心的要素。只有让上至企业主和管理层、下至一线员工都具备精益的管理思维、永远追求卓越的工作态度和科学有效的工作方法,才能真正驾驭智能制造的航船破浪前行。

进一步,如果更详细的分析企业价值推动箭头模型,我们看到这个模型中蕴含着一个以精益生产管理为基础,以生产管理信息化系统为支撑,有的放矢的整合各类先进制造技术的三位一体智能制造体系。而该体系中的三驾马车之间有着密不可分的联系。

而生产管理信息化系统(如MES、WMS、SCADA等)一方面将精益管理优化的成果(如工艺、流程、机制等)固化在信息系统之中,避免由于人员流失和员工归于懒散等原因导致的管理退化;另一方面借助信息系统在信息传递实时化、透明化方面的天然优势,赋能生产管理,让精益化生产管理体系更高效、更便捷。

因此,精益管理通过梳理流程发现问题,让机器人、AGV等各类先进制造技术的应用有的放矢,而先进制造技术的应用进一步解决了原有制造系统中精益管理所不能解决的局部瓶颈问题和不确定性。

另一方面,产品质量数据的全过程追溯,各工位上的工作量统计及绩效评估,以及基于设备运行大数据进行的能力评估、预防性维护等工作的开展,都要依赖于信息化系统对各类生产过程中产生的数据的采集、录入、整理和分析。无疑,数字化设备的引入,尤其是机器人、AGV、传感器、RFID等新技术的应用,让信息化系统采集数据的能力大幅提升,为信息化系统进一步实现透明管理和决策优化提供强大的数据支撑。

综上所述,精益管理、生产信息化系统以及各类先进制造技术这三驾马车相互依存、相互赋能,并共同支撑起整个企业的智能制造系统。

华益慧联推动智能制造真正为企业服务的核心思路,就是用明确的预期收益激发企业变革的动力,用合理可行的执行方案确保变革的顺利落地。遵循这个思路,我们制定出智能制造方案规划的四项基本原则

一.为企业提升效益,让企业更有效的盈利,是我们推进智能制造的根本目的。

二.解决制造系统中的瓶颈和问题,是我们设计智能制造方案的出发点。

三.对企业的价值流动进行分析,是我们规划智能制造方案的着手点。

四.是否有利于推动价值的连续增加,是我们评判智能制造方案的唯一标准。

HUAYI智能制造方案规划

四项基本原则

因此,华益慧联在为企业规划智能制造方案的过程中,并不是简单的套用普适模型代入企业中并给出规划建议,而是始终将企业的价值流动作为核心关注点,因地制宜的为企业规划适合其自身特点的执行方案。我们具体分析企业物料流动和信息流动的过程,并对该过程中价值的增加和流动情况进行梳理和分析,找出影响价值连续增加流动的瓶颈和问题所在。基于问题的梳理和分析,我们通过有的放矢的应用精益管理、生产信息化及各类先进制造技术等手段,帮助企业去除或减少非增值环节、提升增值环节的效率、并改善所有环节的整体流动性和匹配性,已达到提升企业整体盈利水平的目的。

于是,我们从智能制造方案规划的四项基本原则出发,开发出了企业价值推动箭头模型。

HUAYI企业价值推动箭头模型

在这个模型中,先进制造技术手段解决了生产流程中的局部瓶颈和问题,让物料更高效的在各个工序间流转(即物料流);信息化系统打破了信息传递的桎梏,通过更高效便捷的数据流动(即信息流)助力生产管理需要;而精益管理体系通过整体流程的优化与管理能力的提升让物料流动和信息流动更有效的为企业价值的连续增加赋能,最终支撑起提升企业盈利能力的根本目标。

同时,华益慧联始终关注“人”这个核心的要素。只有让上至企业主和管理层、下至一线员工都具备精益的管理思维、永远追求卓越的工作态度和科学有效的工作方法,才能真正驾驭智能制造的航船破浪前行。

进一步,如果更详细的分析企业价值推动箭头模型,我们看到这个模型中蕴含着一个以精益生产管理为基础,以生产管理信息化系统为支撑,有的放矢的整合各类先进制造技术的三位一体智能制造体系。而该体系中的三驾马车之间有着密不可分的联系。

HUAYI三位一体智能制造起步模型

精益管理与生产信息化系统

用精益(Lean)的思维梳理自身生产环节中的问题,并用精益的方法和工具对生产作业流程和管理流程进行优化,去除或减少流程中各种非必要且非增值环节(即常说的八大浪费)。这些都为未来生产管理信息化系统的建设进行了必需的流程准备,夯实了管理基础。建立在精益化流程之上的信息系统,才不会变成“线上线下两张皮”的空中楼阁。而生产管理信息化系统(如MES、WMS、SCADA等)一方面将精益管理优化的成果(如工艺、流程、机制等)固化在信息系统之中,避免由于人员流失和员工归于懒散等原因导致的管理退化;另一方面借助信息系统在信息传递实时化、透明化方面的天然优势,赋能生产管理,让精益化生产管理体系更高效、更便捷。

精益管理与先进制造技术

在企业运用精益思想梳理生产流程的过程中,会发现存在影响工厂有效产出的瓶颈工序,如机械加工环节中上下料的时间远远长于加工本身的净工时,生产物料转运的低效导致生产线无谓的等待;也会发现由作业人员带来的不确定性,如焊接工人由于环境恶劣、疲劳等原因导致焊缝质量一致性差,螺丝装配工人时不时的错误操作导致质量稳定性差等。而这些制造系统中的局部的瓶颈和不确定性,正是当前各类先进制造技术所要解决的问题。因此,精益管理通过梳理流程发现问题,让机器人、AGV等各类先进制造技术的应用有的放矢,而先进制造技术的应用进一步解决了原有制造系统中精益管理所不能解决的局部瓶颈问题和不确定性。

生产信息化系统与先进制造技术

生产信息化系统之所以能做到对日常生产计划的实时透明化管理,依靠两个基础条件:一是要实时掌握各类生产设备的运行情况和产能负荷,二是要能准确的将分解后的作业任务下发到各个设备并监控所需设备按计划完成生产作业。只有让信息通畅地上传下达,让信息系统充分的发挥其调度指挥员和进度监督员的作用,才能确保生产计划被准确无误的执行和完成,并快速处理生产过程中的异常状况。另一方面,产品质量数据的全过程追溯,各工位上的工作量统计及绩效评估,以及基于设备运行大数据进行的能力评估、预防性维护等工作的开展,都要依赖于信息化系统对各类生产过程中产生的数据的采集、录入、整理和分析。无疑,数字化设备的引入,尤其是机器人、AGV、传感器、RFID等新技术的应用,让信息化系统采集数据的能力大幅提升,为信息化系统进一步实现透明管理和决策优化提供强大的数据支撑。

综上所述,精益管理、生产信息化系统以及各类先进制造技术这三驾马车相互依存、相互赋能,并共同支撑起整个企业的智能制造系统。

方案规划“四项基本原则”的提出和“企业价值推动箭头模型”的应用,给智能制造落地见效指出了一个明晰的方向。