智能制造在中国仍然是个新兴产业,可以说还处在产业培育期。想要缩短培育周期,加快其更快更高质量的落地,还需要帮助解决企业在面对智能制造时的一些主要困难。

首先,我们不妨回顾一下,在本系列之前文章中提到众多中小型制造企业在面对智能制造时的困难和问题:

1. 企业对智能制造相关的概念、方法、应用及其收益的了解不够;

2. 企业通过投资智能制造来提升生产运营能力的动力不足;

3. 企业缺乏让智能制造落地的办法。

要解决这些问题,就必须从造成这些问题的深层次原因着手分析。

如果把智能制造比作一位婀娜美少女,我们来看看面对她的小伙子有哪几类。第一类,远远看见女孩子很漂亮,但觉得自己够不着,于是扭头飘过。第二类,约了女孩子见面,发现女孩子虽然人长得漂亮,但估计她不会做饭扫地收拾家,花大价钱娶回家太不实惠,于是扭头飘过。第三类,追求到了女孩子,发现她就是自己最喜欢的类型,大喜,于是结婚。但婚后才发现和她有诸多不和,结果家庭归于冷战甚至解体。(以上比喻纯属虚构,如有雷同,实属巧合)。

虽是戏说,但现实中智能制造和诸多企业的”相遇“和”结合“就是这样无奈。仔细分析就不难看出,这种种问题之间有着紧密的逻辑联系。由于对智能制造了解不足或理解片面,很多企业看不到或者不相信投资智能制造能给企业带来足够的预期收益;即便看到了预期收益,也制定不出合理的投入计划和循序渐进的建设路径,结果或者让企业家裹足不前,或者让投资事倍功半。

问题的逻辑清理出来,找到解决的钥匙就不难了。关键在于两点:1. 企业要的是效益,需要让企业清楚的了解推行智能制造的预期收益,企业才会有动力;2. 不是每个企业都能建设数字化工厂,也不是每个企业都需要搞工业4.0,他们需要的不是高大上的宏伟规划,而是实实在在能落地、能见效的提升方案和投入与收益相匹配的实施路径。笔者以为,这是让智能制造能真正在中小企业中落地的唯一出路。

首先谈谈预期收益的评估。

智能制造对企业的效益评估,不是简单的用理论模型加经验的办法泛泛而谈,而是基于对企业实际生产运营情况进行详实的调研之后给出的科学计算结果。常见的效益提升有例如:用工数量降低带来的人员成本降低、生产效率提升带来产能提升和出货周期缩短、生产流程优化带来库存水平降低和场地占用面积减小、以及相应而来的周转速率和现金流动性提升,等等。同时这些因素之间也存在着不同程度的互为因果、互相影响的关联关系。在一个复杂的制造系统中,如何客观的评价这些因素在改善前后的变化,是评估预期效益的核心内容。

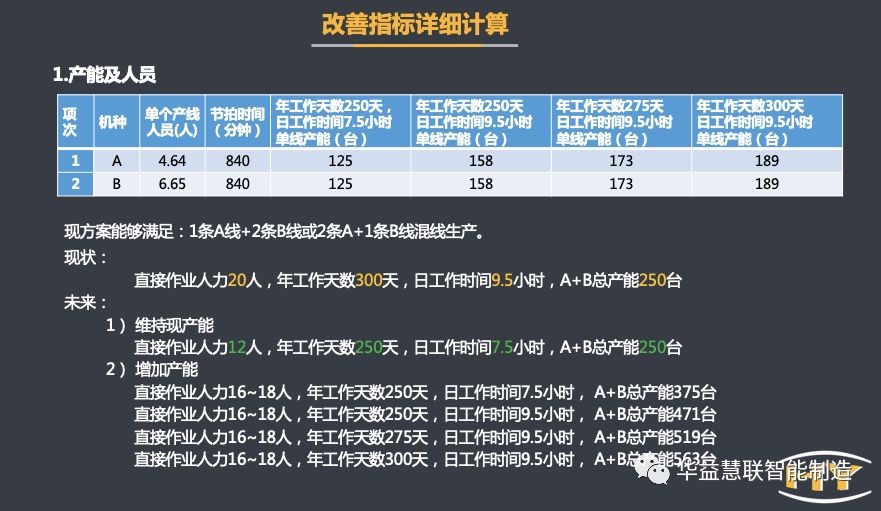

这是我们给某装备制造企业的智能制造方案中对于某车间总产能的估算。该车间在改造前有直接作业工人20人,全年几乎每周六都需加班一天,周一到周五基本都加班1.5小时,这样能达到年产量250台的规模。改造后,在直接作业人员减少40%的基础上,周末和平时都无需加班,就可以维持原产量;如果需求激增,只需将工作时间恢复到改造前的状态,即可实现产能翻番。这样的估算,不但让企业主明确的看到产能提升前后的逻辑关系,更能根据自身需要和未来扩展预期选择不同的方案,做到可进可退。企业主自然对这样的项目更有信心!

再来谈谈方案的规划。

中小企业需要什么样的方案?不要高大上,不要亮瞎眼,要的是能帮助企业解决生产环节中的瓶颈问题、提升生产管理能力、并能够实现资源投入和预期收益相匹配的规划方案。

首先,方案的规划要使用科学合理的方法论。对于中小型制造企业,笔者认为,这个方法论就是精益管理的思想。

精益生产管理方法并不是放之四海而皆准的真理,但对于大多数(尤其是离散型)中小型制造企业,它的价值是有目共睹的。尤其是这些年在推进智能制造工作的过程中,越来越多的企业和专家都逐渐意识到精益管理与智能制造间密不可分的关系:从精益的角度评估企业当前生产管理的现状,明确企业现阶段所处的位置,做到既不妄自菲薄,也不好高骛远(笔者认为后者更重要一些);用精益的思维发现自身生产环节中的问题和瓶颈,让未来规划的各种智能制造技术的应用因地制宜、有的放矢,而不是简单模仿其他企业的现成案例;用精益的方法和工具优化企业的生产作业流程和生产管理流程,为未来推进生产管理信息化进行必需的流程准备,也为未来智能工厂的实现打好文化基础。如若不然,一味盲目套用某些大而全的模型,或者依照成功企业的案例进行简单模仿复制,这样的规划很容易流于空洞或偏颇,对中小企业推进智能制造来说,弊远大于利。

其次,需要给企业规划出合理的提升路径。任何提升都不是一蹴而就的。生产管理的提升需要在现有能力的基础上进行,企业家对智能制造项目的信心也是在投入-见效-再投入的循环过程中逐步建立,同时员工素质提升和企业文化再造也并非一夜起高楼。因此,我们反对一步到位的智能制造规划思路,我们给大部分中小企业的建议是:

1. 投入力度逐步加大。先投小钱,通过推行精益管理进行流程的再造和优化。在这一过程中,精益管理的推行本就可以给企业带来相当的能力提升和财务回报,同时也帮助企业主看清楚后续重点投入的方向,确保后期在智能化设备及软件上的大投资是“好钢用在刀刃上”。

2. 重视信息化在提升路径中的重要纽带作用。很多企业抱怨,为什么推行精益管理的效果逐年减退?为什么重金购买的自动化的设备利用率遇到瓶颈?很多情况下,企业对生产管理信息化的漠视导致了上述结果。一方面信息化手段能将前期精益管理优化的流程固化在系统中,避免由于人员流失和员工归于懒散等原因导致成果的流失(这种案例屡见不鲜);另一方面信息化是连接所有智能化设备的神经网络,能够优化各类设备的任务调度、实时掌握设备运行状况和数据、并帮助企业提高全局设备资源的利用率。

3. 对自动化技术的投入要做到有的放矢,量入为出。所有先进的制造技术都是为解决现有系统中的问题及瓶颈而存在,因此投资部署这些设备之前必须对自身生产系统中的瓶颈做出准确客观的判断。同时要考虑到,一次到位的全自动化设备固然很好,但很多场景下,投入少、见效快的低成本自动化装置(Low Cost Automation)更可以达到事半功倍的效果。选择哪种方式,企业应根据实际场景需要进行决策。

4. 可以考虑先在局部试点。这个局部可以是企业的某个车间,也可以是车间的某条生产线或产品线。局部见效之后,再行推广。

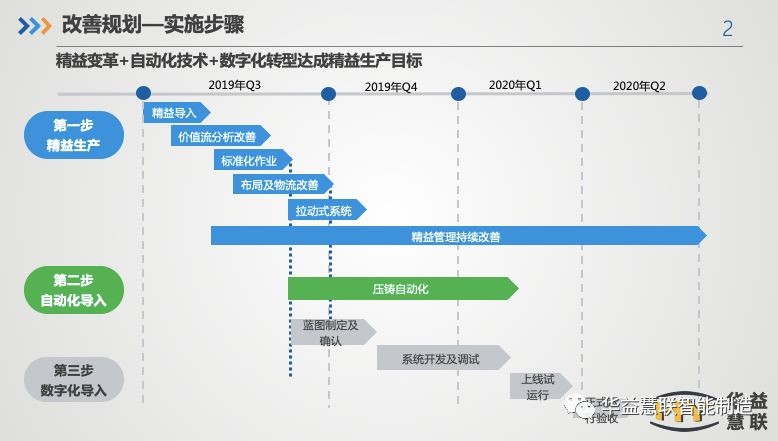

笔者团队曾咨询过山西某机械铸造加工企业,老板是一位年富力强雄心勃勃的企业家,决心花力气改变企业现在管理效率低、交货周期长、质量不稳定和库存压力大的现状。我们经过将近一周的详细调研,给这个企业开出了精益变革+自动化技术引入+数字化转型的处方,并为其规划出了逐步逐项开展各项工作的落地计划,确保各阶段性目标的顺利达成。

综上所述,用明确的预期收益激发企业变革的动力,用合理可行的执行方案确保变革的顺利落地,这是我们推动智能制造真正落地中小企业、服务中小企业的核心思路。

根据这一思路,我们开发出规划智能制造的三位一体模型,如下图所示。该模型以精益管理为基础,以数字化信息系统为支撑,有的放矢的整合各类先进制造技术,给智能制造落地见效指出了一个明晰的方向。我们将在今后的文章中详细介绍这一体系模型。

俗话说:难者不会,会者不难。当企业拥有了正确的认知,掌握了有效的手段和办法,实现智能制造将不再困难。